適切な処理方法で追加工のコスト削減

通常の加工

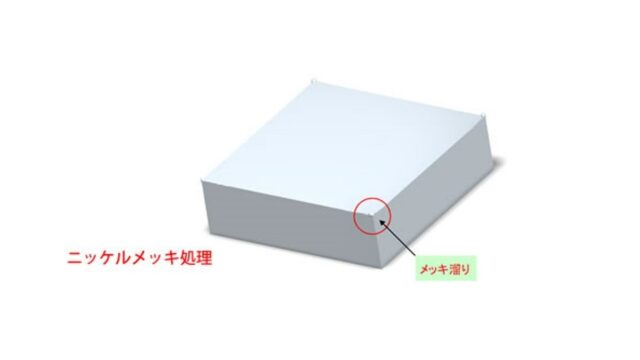

メッキは「耐食性を上げたい」「耐摩耗性を向上させたい」など様々な用途で用いられます。しかし、形状によっては通常のメッキを行うと品質不良につながるケースもあります。例えば、ニッケルメッキのようにメッキ代が5μm~15μmと厚く付く処理はメッキ溜まりが発生しやすい傾向があります。そして、そのメッキ溜まりが発生することで、被メッキ物の角部の寸法が公差はずれになってしまいます。さらに、公差内に寸法を収めるためには、めっき後に機械加工などの追加工程が必要となり、結果として製造コストの増加を招きます。

高付加価値提案

例えば、フラッシュメッキであれば、1μm~2μm程度しかメッキが乗らないため、メッキ溜まりが発生しにくいメッキ方法です。このように、メッキ代の薄い方法で表面処理を行うことで、品質不良を防ぐことができます。製品の仕様上メッキ処理の方法を変えることができる場合には、メッキ処理後の寸法外れや再加工が不要になることで無駄なコストアップを抑えることができます。